Análisis exhaustivo de los antiespumantes para recubrimientos a base de aceite: características, selección y aplicación

1. Definición y ventajas principales de los antiespumantes para recubrimientos a base de aceite

Los recubrimientos a base de aceite (también conocidos como pinturas a base de aceite) utilizan principalmente aceites secantes como agentes formadores de película e incluyen categorías como aceites transparentes, pinturas espesas y pinturas mixtas a base de aceite. Durante la producción, la adición de aditivos químicos a menudo conduce a la formación de grandes cantidades de espuma, lo que da lugar a defectos como poros y contracción en el recubrimiento. Como resultado, los antiespumantes para pinturas a base de aceite se han convertido en una solución fundamental.

Ventajas principales:

Supresión de espuma de alta eficiencia: formulado mediante la mezcla de aceite de dimetilsilicona con agentes activos supresores de espuma, demuestra un rendimiento significativamente superior en la supresión y prevención de espuma en comparación con los aceites de silicona de un solo componente.

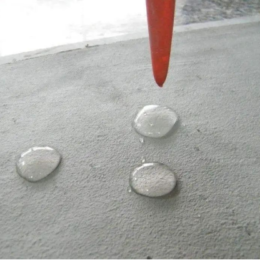

Excelente compatibilidad: altamente compatible con sistemas a base de aceite (como los hidrocarburos), no afecta a la transparencia de la pintura y mantiene las propiedades de nivelación tras su adición.

Amplio rango de aplicación: controla la espuma durante todo el proceso de producción, envasado y aplicación de la pintura. Resistente a ácidos y álcalis (eficaz en un amplio rango de pH) y proporciona una estabilidad duradera.

II. Impactos negativos de la espuma en las pinturas a base de aceite

Eficiencia de la producción: la acumulación de espuma reduce la eficiencia operativa de los equipos y provoca el desperdicio de materia prima (por ejemplo, la expansión del volumen durante la mezcla).

Defectos superficiales: Las burbujas residuales forman defectos como poros, ojos de pez y piel de naranja en la superficie.

Degradación del rendimiento: La espuma debilita la adhesión, el brillo y la resistencia al agua de la película de pintura; en casos graves, puede provocar descascarillamiento o agrietamiento.

Dificultades de aplicación: La ruptura de la espuma durante la pulverización o el rodillo provoca el fenómeno del «volcán», que afecta a la uniformidad del recubrimiento.

III. Criterios de selección y recomendaciones prácticas para los antiespumantes en recubrimientos a base de aceite

1. La estabilidad es lo primero: asegúrese de que es compatible con el sistema y que no tiene efectos secundarios

Estabilidad física: observe si el antiespumante se separa o precipita durante el almacenamiento. Los productos de alta calidad deben permanecer uniformemente emulsionados o transparentes.

Estabilidad química: no reacciona con los componentes de la pintura (por ejemplo, resinas, disolventes, aditivos). Esto se puede comprobar mezclando el antiespumante con la pintura y observando si se produce floculación o cambios de color tras 24 horas de mezcla estática.

2. Pruebas a pequeña escala: verifique con precisión el rendimiento antiespumante

Velocidad de eliminación de la espuma: añada el antiespumante a la solución espumosa gota a gota y cronometre el tiempo hasta que se elimine por completo toda la espuma (cuanto más rápido, mejor).

Duración de la supresión de la espuma: simule las condiciones de producción con agitación continua y registre el intervalo de tiempo hasta que vuelva a aparecer la espuma (cuanto más largo, mejor).

Nivelación: aplique la muestra con brocha o pulverizador e inspeccione la superficie para comprobar que sea lisa y no presente poros.

Transparencia: después de añadir el antiespumante, deje reposar el recubrimiento durante 2 horas y observe si se produce turbidez o separación.

3. Control de la dosificación: equilibrio entre economía y eficacia

Dosis estándar: 0,1 %-0,3 % del volumen total de pintura. Comience con una proporción del 0,2 % para las pruebas iniciales y luego ajuste ligeramente en función de la gravedad de la espuma.

Casos especiales: Para sistemas de alta viscosidad o procesos propensos a la formación de espuma (por ejemplo, agitación a alta velocidad), la dosis puede aumentarse hasta el 0,5 %, pero evite cantidades excesivas para prevenir los poros.