En el proceso de producción de recubrimientos, se utilizan activamente materiales como emulsiones, dispersantes, espesantes, agentes niveladores, agentes humectantes y emulsionantes, lo que provoca que los recubrimientos formen espuma con facilidad. Además, estas burbujas tienen un efecto estable y duradero. En particular, se añaden emulsionantes a los recubrimientos de látex a base de agua, y el uso de estos emulsionantes puede reducir en gran medida la tensión superficial del sistema de emulsión, causando problemas de burbujas. En este momento, se necesita un determinado antiespumante para mejorar la situación.

Peligros de la formación de espuma en los recubrimientos a base de agua:

1. El aire de la espuma dificulta la dispersión de los pigmentos o rellenos.

2. La espuma reduce la utilización de los equipos y afecta a la calidad de la producción.

3. La formación de espuma ralentiza la velocidad de mezcla y prolonga el tiempo de mezcla.

4. La espuma impide que los pigmentos y rellenos se humedezcan completamente.

5. También puede causar problemas como el llenado incompleto y el peso desigual en las líneas de producción de llenado continuo.

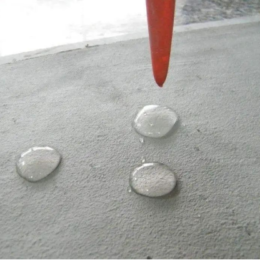

6. La espuma puede causar problemas como picaduras y pequeños agujeros en la película de recubrimiento durante el uso de recubrimientos a base de agua.

¿Cuáles son las características de un buen antiespumante?

1. Eliminar o inhibir la formación de espuma:

Los antiespumantes pueden hacer que las burbujas revienten, reduciendo así eficazmente la formación de espuma.

2. Mejoran la fluidez del recubrimiento:

Los antiespumantes pueden mejorar significativamente la fluidez de los recubrimientos a base de agua, haciéndolos más suaves durante la pulverización y el cepillado. Esto no solo evita la pulverización desigual causada por la espuma, sino que también mejora la eficiencia de la construcción y garantiza la calidad del recubrimiento.

3. Mejoran la adhesión del recubrimiento:

El uso de antiespumantes puede mejorar la adhesión de los recubrimientos, reducir el desprendimiento y el desconchado de los recubrimientos y, por lo tanto, prolongar la vida útil de los recubrimientos.

4. Mejorar el aspecto de los recubrimientos:

Al reducir la formación de espuma, los antiespumantes pueden evitar defectos como burbujas y agujeros en la superficie del recubrimiento, garantizando la suavidad y uniformidad del mismo.

5. Mejorar la velocidad de secado de los recubrimientos:

El uso de antiespumantes puede favorecer la ruptura de las burbujas, reducir la interferencia de estas en el proceso de secado y, por lo tanto, mejorar la velocidad de secado y la eficiencia de la producción de los recubrimientos.