Métodos de ensayo para determinar la dosificación óptima de los reductores de agua en el hormigón:

1. Ensayo de asentamiento

1. Procedimiento de ensayo:

Fije la proporción de la mezcla de hormigón y prepare varios lotes de mezcla de hormigón cambiando únicamente la cantidad de reductor de agua añadida. Llene el cono de asentamiento con la mezcla en tres capas, apisonando cada capa con una varilla de apisonado 25 veces, nivelándola y luego levantando el cono verticalmente para medir la altura del asentamiento.

2. Análisis de resultados:

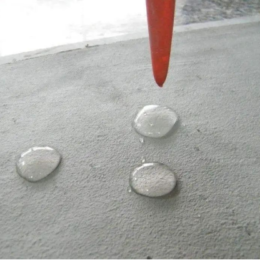

Utilice el asentamiento como indicador para trazar la curva de relación entre el asentamiento y la cantidad de reductor de agua añadida. Determine el rango apropiado de reductor de agua añadido de acuerdo con el rango de asentamiento requerido para la construcción de hormigón. Generalmente, la cantidad apropiada de reductor de agua añadida es cuando el asentamiento cumple con los requisitos de construcción y no hay segregación ni sangrado.

2. Ensayo de expansión

1. Procedimiento de ensayo:

Para el hormigón de alta fluidez, se suele utilizar la prueba de extensión. La mezcla de hormigón se coloca en un cono de asentamiento y, después de levantar el cono, se mide el diámetro de la extensión de la mezcla de hormigón sobre una superficie plana.

2. Análisis de resultados:

De forma similar a la prueba de asentamiento, se traza una curva que muestra la relación entre la extensión y la dosis de agente reductor de agua. En función de los requisitos de ingeniería para la fluidez del hormigón, se determina la dosis óptima de agente reductor de agua, de modo que la extensión del hormigón cumpla los requisitos de construcción y tenga un rendimiento estable.

3. Prueba de resistencia

1. Procedimiento de prueba:

Preparar probetas de hormigón con diferentes dosis de reductor de agua y mantenerlas en condiciones de curado estándar hasta que alcancen la edad especificada (por ejemplo, 7 o 28 días), y luego realizar una prueba de resistencia a la compresión.

2. Análisis de resultados:

Dibujar una curva que muestre la relación entre la resistencia y la dosis de reductor de agua. Generalmente, cuando la dosis de reductor de agua es baja, la resistencia aumenta con el aumento de la dosis; sin embargo, si la dosis es demasiado alta, la resistencia puede disminuir. La dosis óptima es la que le da al hormigón la resistencia deseada y la más alta.

4. Prueba de evaluación de la trabajabilidad

1. Procedimiento de prueba:

La trabajabilidad del hormigón se evalúa considerando el asentamiento, la extensión, la retención de agua y la cohesión. La trabajabilidad general de la mezcla de hormigón se observa ajustando la dosis del reductor de agua.

2. Análisis de resultados:

Cuando la trabajabilidad del hormigón es buena, es decir, el asentamiento o la extensión cumplen los requisitos de construcción, y la retención de agua y la cohesión también son buenas, sin fenómenos como sangrado, segregación o agarre del fondo, la dosis correspondiente de reductor de agua puede considerarse el rango de dosis óptimo.

Para la prueba de la dosis óptima de reductor de agua en el hormigón se requiere el siguiente equipo:

1. Equipo de mezcla

Mezcladora de hormigón: se utiliza para mezclar la mezcla de hormigón y homogeneizar las distintas materias primas.

2. Equipo de moldeado y compactación

1. Cono de asentamiento: se utiliza para determinar el asentamiento de la mezcla de hormigón y es el instrumento principal para la prueba de asentamiento.

2. Varilla de compactación: se utiliza para insertar y compactar la mezcla de hormigón durante la prueba de asentamiento y el moldeado de las piezas de prueba de hormigón.

3. Molde de prueba: de acuerdo con los requisitos de la prueba, seleccione moldes de prueba de diferentes tamaños, como el molde de prueba de cubo de 150 mm × 150 mm × 150 mm para hacer piezas de

3. Molde de prueba: Se seleccionan moldes de prueba de diferentes tamaños según los requisitos de la prueba, como el molde de prueba cúbico de 150 mm × 150 mm × 150 mm para hacer piezas de prueba de resistencia a la compresión.

4. Mesa vibratoria: Se utiliza para vibrar y compactar las piezas de prueba de hormigón durante el proceso de formación para hacer la mezcla de hormigón más compacta y uniforme.

3. Equipo de medición y prueba

1. Balanza electrónica: Se utiliza para pesar con precisión diversas materias primas y reductores de agua.

2. Probeta: se utiliza para medir líquidos, como la cantidad de agua utilizada para mezclar el hormigón. 3. Regla: se utiliza en la prueba de asentamiento y en la prueba de expansión para medir la altura de asentamiento y la expansión.

2. Probeta: se utiliza para medir líquidos, como el contenido de agua de las mezclas de hormigón.

3. Regla: se utiliza en la prueba de asentamiento y en la prueba de expansión para medir la altura de asentamiento y el diámetro de expansión de la mezcla de hormigón después de levantar el cono de asentamiento.

4. Máquina de ensayo de compresión: se utiliza para ensayar la resistencia a la compresión de las muestras de hormigón después del curado hasta la edad especificada y para determinar su resistencia a la compresión.

4. Otros equipos

1. Paleta: se utiliza para nivelar y dar acabado a la superficie de la muestra de hormigón.

2. Caja o cámara de curado: proporciona un entorno de curado estándar para la muestra de hormigón a fin de garantizar que la temperatura y la humedad de curado cumplan los requisitos.

Los pasos específicos para determinar la dosis óptima de reductor de agua para hormigón mediante la prueba de asentamiento son los siguientes:

1. Preparación de la prueba

1. Prepare las materias primas, como cemento, arena, piedra, agua y reductor de agua, de acuerdo con la proporción de mezcla de hormigón diseñada, y asegúrese de que la calidad de las materias primas cumple los requisitos estándar pertinentes.

2. Compruebe si el equipo de prueba, como el cono de asentamiento, la varilla de manipulación, la balanza electrónica y el cilindro de medición, está en buenas condiciones y puede utilizarse con normalidad.

2. Preparación de la mezcla de hormigón

1. Fije la cantidad de cemento, arena y piedra en la proporción de la mezcla de hormigón y pese diferentes cantidades de reductor de agua de acuerdo con el rango de dosificación de reductor de agua establecido inicialmente. Por ejemplo, puede establecer primero la dosificación en 0,2 %, 0,4 %, 0,6 %, 0,8 % de la cantidad de material cementoso y pesar las cantidades correspondientes de reductor de agua respectivamente.

2. Vierta el cemento, la arena y la piedra pesados en la hormigonera y mézclelos uniformemente.

3. Mida una cierta cantidad de agua de acuerdo con el contenido de agua diseñado, mezcle una porción del agua con el reductor de agua para hacer una solución reductora de agua.

4. Vierta el agua restante y la solución reductora de agua en la mezcladora y mezcle con los materiales secos para formar una mezcla de hormigón uniforme. El tiempo de mezclado debe cumplir con los requisitos de las normas pertinentes.

3. Prueba de asentamiento

1. Lave el cono de asentamiento, colóquelo sobre una placa base rígida, horizontal y no absorbente, y humedezca las paredes interior y exterior y la placa base del cono con un paño húmedo.

2. Cargue la mezcla de hormigón en el cono de asentamiento en tres capas, cada una de aproximadamente la misma altura. Utilice una varilla apisonadora para apisonar cada capa 25 veces en dirección espiral desde el exterior hacia el centro. Al apisonar la capa inferior, la varilla debe insertarse hasta el fondo, y al apisonar la capa superior, la varilla debe insertarse a través de la capa superior y luego insertarse en la capa inferior unos 20-30 mm.

3. Después de apisonar la capa superior, utilice una espátula para raspar el exceso de mezcla de hormigón de la abertura del barril y alisarlo.

4. Levante el cono de asentamiento verticalmente y suavemente, y complete la elevación en

5 – 10 s. Todo el proceso, desde el inicio de la carga hasta la elevación del cono de asentamiento, debe completarse en 150 s.

5. Inmediatamente después de levantar el cono de asentamiento, mida la diferencia de altura entre la altura del cono y el punto más alto de la muestra de hormigón después del asentamiento, que es el valor de asentamiento de la mezcla de hormigón, con una precisión de 1 mm.

4. Registre y analice los resultados

1. Registre los valores de asentamiento de las mezclas de hormigón con diferentes dosis de reductor de agua y, al mismo tiempo, observe y registre la cohesión y la retención de agua de la mezcla de hormigón.

La cohesión puede juzgarse golpeando el lateral del hormigón con una varilla de apisonado para ver si hay alguna desprendimiento o dispersión de piedras; la retención de agua puede juzgarse observando la superficie del hormigón para ver si hay sangrado. La cohesión puede evaluarse golpeando el lateral del hormigón con una varilla de apisonado para ver si hay desconchamientos o dispersión de grava; la retención de agua puede evaluarse observando la superficie del hormigón en busca de signos de sangrado.

2. Trazar la relación entre el asentamiento y la dosificación del reductor de agua, con la dosificación del reductor de agua como abscisa y el valor de asentamiento como ordenada.

3. De acuerdo con el rango de asentamiento requerido para la construcción de hormigón, encuentre el rango correspondiente de dosificación de reductor de agua en la curva. Al mismo tiempo, considere de manera integral la cohesión y la retención de agua del hormigón, y seleccione la dosis de reductor de agua que haga que el hormigón funcione bien, es decir, cuando el asentamiento cumpla con los requisitos de construcción y la cohesión y la retención de agua sean buenas, como valor de referencia para la dosis óptima. Si es necesario, se puede realizar una prueba de refinamiento cerca del valor de referencia de la dosis óptima para determinar aún más una dosis óptima más precisa.

Los reductores de agua actúan en el hormigón de las siguientes maneras:

Primero, dispersión:

Las moléculas del reductor de agua tienen grupos hidrofílicos e hidrofóbicos. Cuando se añaden al hormigón, los grupos hidrofóbicos se adsorben en una orientación específica en la superficie de las partículas de cemento, con los grupos hidrofílicos orientados hacia el exterior. Esto da a las partículas de cemento la misma carga eléctrica, creando una repulsión electrostática, que dispersa las partículas de cemento entre sí, rompe la estructura de los flóculos, libera el agua atrapada y aumenta la fluidez del hormigón.

2. Lubricación:

Los grupos hidrofílicos del agente reductor de agua adsorben un gran número de moléculas de agua, formando una película de agua estable en la superficie de las partículas de cemento, que actúa como lubricante, reduciendo la resistencia a la fricción entre las partículas de cemento y haciendo que la mezcla de hormigón sea más fluida.

3. Dificultad estérica:

Después de que las moléculas del agente reductor de agua se adsorben en la superficie de las partículas de cemento, se forma una capa de adsorción de polímero con un cierto espesor, que produce un efecto de impedimento estérico, evitando que las partículas de cemento se acerquen entre sí y se aglomeren, de modo que las partículas de cemento pueden dispersarse más uniformemente en el hormigón, mejorando la homogeneidad y estabilidad del hormigón.

4. Retraso de la hidratación del cemento:

Algunos agentes reductores de agua pueden adsorberse en la superficie de las partículas de cemento, retrasando el contacto entre las partículas y el agua y, por lo tanto, la tasa de hidratación del cemento. Esto permite que el hormigón mantenga una buena trabajabilidad durante un período de tiempo más largo, facilitando las operaciones de construcción.