La calidad visual del hormigón es un reflejo directo de su calidad. La uniformidad y el brillo de la superficie de hormigón es una preocupación cada vez mayor para los contratistas de la construcción y los propietarios, y sus requisitos son cada vez más estrictos. Esto se ha convertido gradualmente en un factor económico importante.

El blanqueamiento es el fenómeno más común en las superficies de hormigón. Según estadísticas incompletas, el fenómeno del blanqueamiento se encuentra en más del 36 % de los proyectos de hormigón, y es una de las «enfermedades» difíciles en los proyectos de construcción. Por lo general, no causa accidentes de calidad en la estructura del edificio, pero su existencia tendrá un grave impacto en la estética del edificio y en la evaluación de la calidad del proyecto.

Mecanismo del levantamiento por helada en superficies de hormigón

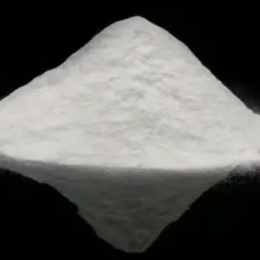

Se cree que el levantamiento por helada en superficies de hormigón, comúnmente conocido como eflorescencia o levantamiento por helada, se produce durante la hidratación del cemento. Mientras que el C3S y el C2S se hidratan para formar el gel C-S-H, también se forma una gran cantidad de Ca(OH)2. El Ca(OH)2 es una sustancia altamente soluble que a menudo existe en el agua libre del hormigón durante las primeras etapas de la hidratación.

En las primeras etapas de fraguado y endurecimiento del hormigón, a medida que este se seca, el agua libre con una alta concentración de hidróxido de calcio en el interior de la estructura migra gradualmente hacia el exterior a lo largo de los capilares internos para compensar el agua que se evapora de la superficie. Después de llevar el Ca(OH)2 disuelto en ella a la superficie del hormigón, el Ca(OH)2 reaccionará químicamente con el CO₂ y la humedad del aire para formar un precipitado blanco insoluble en agua, el CaCO₃, que se adhiere a la superficie del hormigón. Esta eflorescencia que se produce durante el proceso de endurecimiento se denomina eflorescencia inicial.

A medida que el hormigón se endurece, el proceso de endurecimiento se ralentiza gradualmente con el tiempo. Bajo la erosión de la lluvia y la nieve, la humedad penetrará en el interior del hormigón en algunos lugares y disolverá el hidróxido de calcio restante. Cuando la humedad se evapore con el aumento de la temperatura exterior, llevará de nuevo a la superficie de la estructura el hidróxido de calcio disuelto en ella, formando una eflorescencia secundaria.

El segundo blanqueamiento es diferente del primero y, en la mayoría de los casos, no aparece en toda la superficie del hormigón, sino que se distribuye de forma desigual en la superficie. Este blanqueamiento está relacionado con el tipo de cemento, la cantidad utilizada, la densidad, la tasa de absorción de agua y la porosidad. Las partes con una superficie rugosa que tiende a acumular agua, una estructura interna porosa y una alta tasa de absorción de agua son las más propensas a experimentar múltiples blanqueamientos.

Causas del blanqueamiento en la superficie del hormigón y medidas preventivas

01

Sangrado de agua del hormigón mezclado

Cuanta más agua se filtre de la superficie de la estructura durante el fraguado inicial, más grave será el blanqueamiento. Esto se manifiesta principalmente de las siguientes maneras:

(1) Una proporción excesiva de agua-cemento. Cuanto mayor sea la proporción de agua-cemento, más agua libre habrá en la mezcla y mayor será la probabilidad de sangrado y más eflorescencia del hormigón. Por lo tanto, la cantidad de agua de mezcla debe reducirse y la proporción de agua-cemento debe disminuirse en la medida de lo posible, siempre que no se vea comprometida la operación de construcción.

(2) Una cantidad excesiva de aditivo también puede causar sangrado en la mezcla de hormigón. En este caso, debe reducirse la cantidad de aditivo.

(3) Relacionado con el cemento. Afectado por el origen de las materias primas, el control de la producción y las condiciones del proceso, el contenido de la composición mineral del cemento producido por diferentes fabricantes también es diferente. En general, para el cemento con alto contenido de C3A, debido a su rápida hidratación y alta adsorción de aditivos, en las mismas condiciones, se evita la sobredosis de aditivos y es poco probable que se produzca sangrado causado por una mezcla excesiva. Para el cemento con bajo contenido de C3A, la dosis de aditivos debe reducirse adecuadamente.

(4) Está relacionado con la proporción de la mezcla de hormigón y la gradación del agregado. Una mezcla con un bajo porcentaje de arena o una gradación deficiente es propensa al sangrado. (5) En igualdad de condiciones, la planta de mezcla generalmente espera adaptarse.

(4) Está relacionado con la proporción de la mezcla de hormigón y la gradación del agregado. Una mezcla con un bajo porcentaje de arena o una gradación deficiente es propensa al sangrado.

(5) Con otras condiciones sin cambios, la planta de mezclado generalmente espera adaptarse a los cambios en las materias primas y cumplir con los requisitos de bombeo de hormigón con diferentes grados ajustando el aditivo. Agregar una cantidad adecuada de componentes de retención de agua, retención de plástico y arrastre de aire al aditivo es beneficioso para mejorar la trabajabilidad del hormigón y reducir el sangrado y el asentamiento.

02 El contenido de sales solubles y álcalis en los materiales de construcción es alto (1) El cemento es el componente principal del hormigón. Cuanto mayor sea el contenido de óxido de metal alcalino del propio cemento, más álcali se puede precipitar.

02

El contenido de sales solubles y álcalis en los materiales de construcción es alto

(1) El cemento es el componente principal del hormigón. Cuanto mayor sea el contenido de óxido de metal alcalino del propio cemento, más álcali puede precipitarse en determinadas condiciones y mayor será la posibilidad de que la superficie del hormigón mezclado se vuelva blanca. El contenido de álcali del cemento también tiene un impacto significativo en la acción de los aditivos. Por lo tanto, al seleccionar el cemento, trate de utilizar cemento con bajo contenido de álcali.

(2) El nivel de sales solubles en el agregado también es un factor importante que afecta al blanqueamiento de la superficie del hormigón. Si las condiciones lo permiten, el agregado debe seleccionarse cuidadosamente y su contenido de sales solubles debe controlarse estrictamente.

(3) Los aditivos para hormigón a base de naftaleno son actualmente los más utilizados, siendo las concentraciones bajas las más comunes. El contenido relativamente alto de Na₂SO₄ aumenta la cantidad de sustancias solubles en el hormigón, lo que aumenta la probabilidad de que la superficie del hormigón se blanquee. Minimizar el contenido alcalino de los aditivos no solo es beneficioso para prevenir la reacción álcali-agregado, sino que también mejora la eficacia de los aditivos.

(4) Al preparar el hormigón, añada una cantidad adecuada de aditivo de sílice reactiva. Durante la hidratación del cemento, el SiO₂ puede reaccionar con el Ca(OH)₂ producido por la hidratación de los componentes minerales del cemento C3S y C2S para formar gel C-S-H, que es más propenso a reaccionar con los álcalis fuertes NaOH y KOH del cemento, reduciendo el contenido de álcali libre en el hormigón. Esto significa que, una vez que el hormigón se haya endurecido y secado, aunque el agua penetre en el sustrato, habrá muy poca disponible para filtrarse en forma de sal o álcali. Una buena mezcla de minerales tiene un buen efecto en la prevención del blanqueamiento de la superficie del hormigón.

03

El hormigón en sí es permeable

Debido a los requisitos de construcción, la relación agua-cemento de las mezclas de hormigón es siempre mayor que el valor teórico requerido para la hidratación del cemento. A menudo se produce un exceso de agua durante el proceso de hormigonado y vibrado, que forma canales hidrofóbicos en el interior del hormigón o permanece en el interior del hormigón y se acumula bajo el agregado grueso. Luego se evapora durante las últimas etapas de endurecimiento para formar huecos internos. Además, después de la hidratación del cemento, la reducción de volumen de los hidratos también puede causar poros o huecos internos, lo que da como resultado un cierto grado de permeabilidad en el hormigón.

(1) La adición de aditivos puede reducir la relación agua-cemento, reducir el exceso de agua y mejorar en gran medida la compacidad del hormigón. La adición de un determinado componente incorporador de aire al aditivo mejora la trabajabilidad, evita el sangrado y el asentamiento, reduce los capilares grandes en la interfaz entre el agregado y la pasta de cemento, produce una gran cantidad de pequeñas burbujas de aire distribuidas en los huecos del hormigón y se acumula en los canales capilares, cortando los capilares y mejorando en gran medida la impermeabilidad del hormigón.

(2) Fortalecer la gestión de la construcción. El hormigón debe vibrarse y compactarse para evitar que el agua externa entre en el interior del componente. Fortalecer el enlucido. Es mejor hacer otra capa de enlucido antes del fraguado inicial para cerrar las microgrietas de la superficie causadas por la evaporación del agua y hacer que la capa de lechada de cemento flote compacta, mejorando así la impermeabilidad de la superficie y evitando el blanqueamiento.

(3) Para proyectos con altos requisitos de apariencia del hormigón, también se puede rociar una capa de pintura impermeable transparente sobre la superficie del hormigón para rellenar herméticamente los poros de la superficie del hormigón y evitar la penetración.

04

Si el hormigón no se mantiene adecuadamente de manera oportuna, utilizando el método incorrecto o durante un tiempo insuficiente,

El hormigón debe protegerse rápidamente después de fraguado, para que se reduzca la velocidad de secado y evaporación. Cuando el agua penetra desde la superficie del hormigón hacia el interior, el dióxido de carbono del aire entra en el interior del hormigón y reacciona químicamente con el hidróxido de calcio disuelto en el agua, produciendo la precipitación de carbonato cálcico. Si el hormigón no se protege rápidamente, cuando se endurece y se seca, el agua migra del interior al exterior, llevando sustancias solubles a la superficie del hormigón. A medida que el agua superficial se evapora, las sustancias solubles blancas permanecen en la superficie, causando un efecto blanqueador. El curado y el recubrimiento no deben interrumpirse prematuramente antes de que la resistencia de la estructura vertida haya alcanzado completamente el punto de secado. Por lo general, el curado y el recubrimiento deben llevarse a cabo durante no menos de 14 días después de la construcción. En la práctica se ha observado que los bloques de prueba de hormigón colocados al aire libre brillan al día siguiente del endurecimiento y comienzan a ponerse blancos al tercer día. Sin embargo, los que se curaron a tiempo no se volvieron blancos. La razón del grave blanqueamiento de los bloques de prueba en la obra se debe principalmente a que se colocaron al aire libre sin el curado necesario.

En resumen, hay muchos factores que hacen que la superficie del hormigón se vuelva blanca, como el clima, la temperatura y la humedad, y el tipo de aditivo. Estos factores están interrelacionados y se influyen mutuamente. Solo tomando medidas preventivas prácticas basadas en las condiciones locales de las materias primas y el trabajo real, se puede reducir eficazmente el fenómeno de la superficie del hormigón que se vuelve blanca, y se pueden satisfacer las altas exigencias de la gente en cuanto a la apariencia del hormigón.